車用改性塑料

從車用塑材開發的新需求來講,主要技術包括輕量化、復材、美學技術、創新功能、創新彈性體、創新特種材料等。

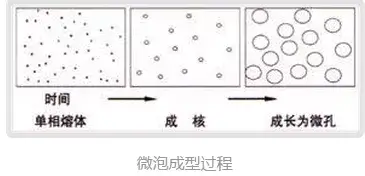

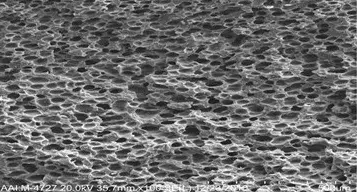

其中輕量化的一個方向是薄壁化的工程,比如保險杠慢慢過渡到更薄的,既能實現減重,又能實現生產效率的提高。還有一個輕量化的方案就是微發泡,包括成型方式,有一次性的欠注,還有滿注成型,再通過松退,實現中間層的發泡,類似于三明治的結構。

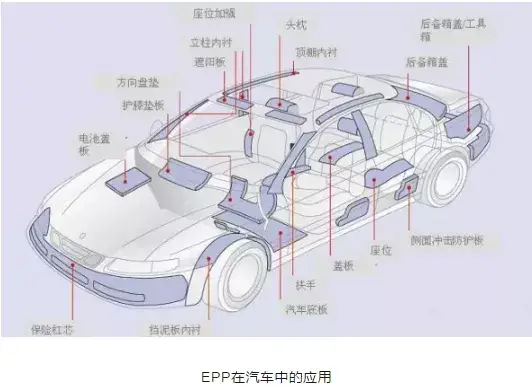

對于微孔發泡主要有注塑微發泡、吹塑微發泡和擠出微發泡等,注塑微發泡適用于各種汽車內外飾件,如車身門板、尾門、風道等;擠出微發泡適用于密封條、頂棚等;吹塑微發泡適用于汽車風管等。利用微發泡技術可使PP制品的質量減少約10%~20% ,較傳統材料在部件上可實現最高50%的減重。

增強材料中對高性能玻纖的使用,可以使材料有10%-20%的性能提升。它長期的耐疲勞性表現也很好,甚至超越了長玻纖的材料。

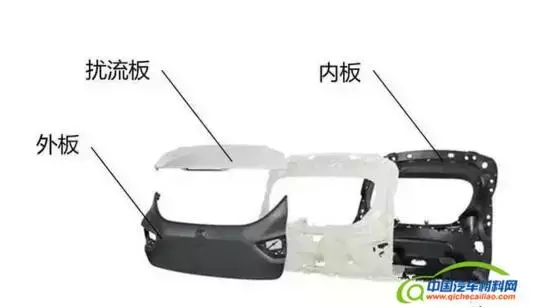

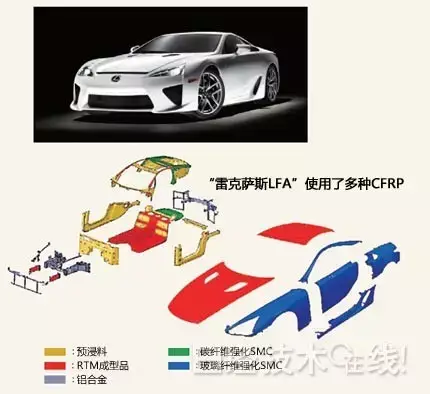

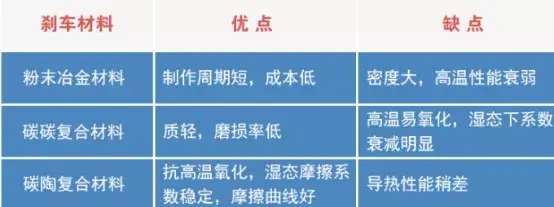

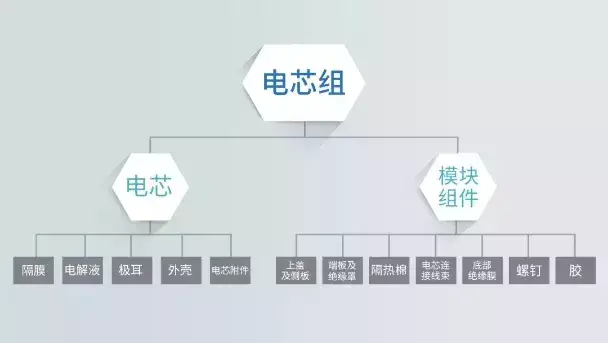

全塑車身結構的應用方面,以尾門為例,內板和外板用聚丙烯改性的材料,通過焊接的方式,實現整體的減重。其中內板還要考慮更多,比如鋼度、強度、耐疲勞性,甚至要求有很好的散發特性。 圖源:中國汽車材料網 納米注塑,是由日本大成普拉斯株式會社(Taisei Plas)研發問世,2004年實現商業化應用,類似通過二次注塑的形式,金屬嵌件的形式,逐漸替代金屬,達到減重的目的,大部分以工程材料為主,包括PPS, PBT等等。 另外在功能方面,有電磁屏蔽材料,既能實現電磁屏蔽,又能實現導熱,具有很廣闊的應用前景。對于制件的表面標識,可以實現激光打標的材料也很多。還有透波類的,應用于保險杠相關的雷達組件,可以減少對雷達信號的影響。 碳纖維復合材料 去年我國“雙碳”目標的提出,倒逼CFRP (碳纖維復合材料)在量產車型的應用步伐加快。 當前我國碳排放達110億噸,其中電力占40%,汽車碳排放占7%,石油(70%用于汽車燃油)占15%,汽車節能降耗減排迫在眉睫,任重道遠。而輕量化是節能減排的必由之路,CFRP因其高性能低密度的優勢,將成為汽車輕量化的重要途徑之一。 圖源:日經技術在線 目前,汽車主機廠、零部件企業、材料供應商、碳纖維制造企業、研發機構等,均認同碳纖維在汽車輕量化的重要作用和發展前景。其中很多主機廠已經從研發樣件、樣車,到尋求量產車型應用碳纖維的整體解決方案,比如結構設計、自動化量產、批量應用示范等。 從研發進展來看,一批量產車型開始使用碳纖維零部件,并出現了車用CFRP生產企業。在汽車主機廠中,上汽、北汽、長安、吉利、蔚來、特斯拉等量產車型已開始應用CFRP零部件;同時涌現出一批CFRP零部件生產供應企業,如澳盛科技、亨睿、卡萊、華漁傳動科技等,都已建立了量產零部件示范生產線。 專家建議,國家應加大支持力度,建立中國汽車輕量化CFRP技術體系和供應鏈體系,形成量產車型應用示范效應,包括:碳纖維低成本化,汽車專用高模量低成本碳纖維;CFRP模塊化設計,減少零部件數量,降低自動化生產難度;攻克碳纖維與金屬混雜結構難題;研發CFRP低成本化自動化量產技術與裝備,提高成型節拍(快速固化樹脂、熱塑性復合材料),降低CFRP成型成本。 碳陶復合材料 1 首先是原材料方面,碳陶盤原材料成本大部分源自碳纖維,這部分可以通過優化碳纖維的牌號和含量來實現原材料成本的降低。 2 其次是制備工藝方面,長纖盤制備周期長主要受限于熱工藝,可以通過開發多料柱限域CVI工藝和快速熔融工藝來實現生產周期的大幅度降低。 3 第三是智能化方面,陶瓷組分的存在使碳陶盤加工難度大和加工效率低。通過智能化在線檢測和生產可以大幅度提高生產效率,進一步降低成本。 4 第四是新工藝和新方法方面,也有很多工作可以做。當前長纖盤預制體是從方板上面切割下來,這樣會形成中間和四個角五塊余料,導致整個原材料的利用率非常低。 5 第五個方面是能源價格。因為制備碳陶盤熱工藝所需的溫度高且時間長,用電量是非常大的,所以如果能夠爭取到優惠的能源專項價格,對于碳陶盤的成本降低非常有幫助。 輪胎用綠色低碳橡膠材料 汽車新材料發展趨勢 “雙碳”背景下,電動化、智能化、輕量化成為必然趨勢。為了提高新能源汽車續航里程,對一些碳纖維材料提出了比較高的要求。圍繞著“三電”系統,各種新材料的開發也提上了日程。 圖源:汽車動力總成 在這三項技術中,電池又是最重要的,它影響到汽車單次充電的行駛里程、汽車的生產成本等。電機、電控技術則相對比較成熟。而電池系統涉及的材料種類、性能要求與傳統車均有較大不同。比如隔膜、正負極材料、模組材料、箱體材料、膠粘材料、隔熱材料、電氣系統材料等等。 電池電芯組成圖 圖源:汽車動力總成 而對于智能化來說,特別是智能駕駛、智能座艙等,對智能材料從集成性、功能性、裝飾性三大方面也提出了更高的要求。未來要打造個性化的需求,所以在智能方面的材料技術,如介電材料、電磁屏蔽材料、表面交互材料、高減震的材料等,需求大幅提升。 從目前的整車材料分布比例來看,整車構成材料種類高達40多種,其中,金屬材料占比72%,非金屬材料包括油漆、輪胎等相關材料占比28%。從整車材料發展趨勢來說,今后的重點發展方向是輕量化,在這方面也提出了比較高的要求。現在輕量化方面還是主要圍繞上裝和下裝的開發,以及電池包的輕量化,比如混合車身、鋁材料底盤、SMC材料等。 另外,在車內內飾部分,因為要提升一些舒適,所以像透光皮革,也成為未來內飾發展的趨勢。目前已經實現了透光表皮中控扶手,能夠滿足消費者對整個區域軟處包覆的要求。 汽車材料工藝技術現階段的實現路徑主要包含結構優化設計,以及高強鋼、輕金屬、工程塑料、復合材料及其相關的各種成形工藝技術,而未來的發展方向則要聚焦與優化設計和多材料混合應用。

組委會:安徽金世佳會展服務有限公司

組委會:安徽金世佳會展服務有限公司

參展咨詢

參展咨詢 微信咨詢

微信咨詢