增材制造工藝的發展,例如選擇性激光熔化技術(SLM),顯著擴展了用于擠出模頭制造的可選項。現在,擠出模頭的設計可以實現非常細長的幾何形狀,不僅集成了混合器的功能,并因此改善了熔體的均勻 性,而且還能用于芯棒與模頭的連接。這使得緊湊型頭部的制造具有節約操作成本的巨大潛力。

擠出模頭是制造管道、導管、毛細管,或者吹塑用擠出型坯的關鍵部件,并從實質上影響了 壁厚分布,以及擠出熔體管的質量。模 頭不僅承載連接的芯棒,還承接裝配了 法蘭的模具,該模具可相對于模頭移動, 并且最好能在操作期間實現精確且可重 復的定位,以優化流道間隙。然而,支架式擠出模頭(spider-type head)雖然因為有獨立的操作點,而在許多領域中具有優勢,卻也在許多應用中并不適用,因為支架腳(spider leg)會在熔體管上 留下令人無法接受的熔接痕。更復雜的是,除了取決于操作點的設計之外,還通過增材制造改進擠出模頭設計 有像螺旋芯棒系統這樣的設計是為了生產沒有熔接痕并在圓周上擁有較窄壁厚公差的熔體管所需要的。

創新的模頭設計避免了熔接痕

并減少了單個零件的數量。然而,采用選擇性激光熔化技術 (SLM),可以實現創新的支架型模頭, 其中芯棒通過大量混合元件牢固地連接到模頭。這種混合器支架式模頭(mixer spider-type die)可以通過選擇性激光熔化直接用 CAD 數據快速制造。不像過去 那樣從許多單獨的部件制造一個功能性 模頭,若采用增材制造,模頭將僅由單個部件組成,因此避免了操作中出現關鍵性的分離和密封面。這免除了裝配工 作,以及由于在模頭的關鍵密封區域發生泄漏而導致的潛在破壞性生產中斷。然而,可相對于模頭居中的可動模具通常是不可或缺的,因此,即用型擠出模頭共由兩個緊湊型部件組成。

創新型擠出模頭的芯棒固定于混合器元件上,其設計優點在于,集成到流道 中的混合器元件使生產的管道沒有能檢測到的熔接痕。另一方面,盡管具有大相徑庭的流動特性,它也允許不同的聚合物擠出成型的熔體管道繞圓周具有同樣小的壁厚公差。此外,混合器支架式模頭顯著縮 短了熔體的停留時間,從而也顯著縮短了清除材料或更換顏色所需的時間。

設計挑戰

無論模頭的具體設計如何,當熔體流經通過傳統方法生產的擠出模頭時,熔體的均勻性或多或少會受到負面影響。混合 器支架式模頭設計的主要目的是避免流道周圍不希望出現的壓力差,以及熔體管道中的破壞性熔接痕。此外,它有利于在熔 體流過模頭時保持熔體的均勻性,理想情況下,甚至還能改善熔體的均勻性。這可 以通過精巧的混合器元件來實現:當模頭的芯棒固定在大量作為“支架腳”的小型 混合器元件上時,由極短的熔接縫組成的 超細網目(fine-meshed)系統在模頭流 道的熔體中形成。其最終結果是,在從模頭擠出的熔體管中沒有可識別的熔接痕。

由于在理想情況下,混合器元件圍繞 圓形狹縫通道的周圍均勻分布,因此,在 采用傳統支架型模頭的情況下無法避免的壓力差,可以通過混合器支架式模頭來避免。然而,設計人員在設計模頭時不可避免會踏進新的領域:混合器的支架腳必須 有很細的網眼,但另一方面,也需具有足夠的機械強度,以令芯棒得以牢牢地固定 在其中。對于設計者來說,在某個傳統的 CAD 系統中表現一個具有細網目的、復 雜的網狀幾何結構同樣是一個新的挑戰。

下文描述了通過自適應制造所生產的三種不同的模頭設計。

小口徑管道用模頭

通過增材制造生產的小口徑管道所 用模頭,旨在取代傳統制造方法生產的模頭(圖 1)。選擇性激光熔化(SLM) 模頭根據以下目標進行設計,現有模頭未能充分滿足這些條件:

◆在模頭中不受操作點約束的熔體分布;

◆圍繞出口間隙的周圍,有均勻的 局部熔體流;

◆更快更精確的模具定心;

◆進一步減小管道的壁厚公差;

◆更快地加熱和冷卻模頭,以減少 駐留在模頭的熔體的熱分解;

◆用于加熱模頭的能量輸入較低;

◆簡單地組裝和拆卸模頭;

◆快速方便地清潔模頭;

◆簡單快速的尺寸變更。

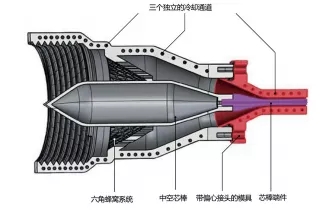

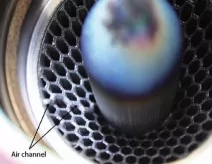

為了滿足這些要求,誕生了一種全新的模頭概念,其中利用了由選擇性激光熔化帶來的擴大生產的機會。圖 2 所示為 一個管道模頭的截面,其中,芯棒通過細網目的六邊形網格系統固定在模頭。這確保了低流動阻力和獨立于工作點的熔體分 布。為此,空氣通道從外部通過六邊形蜂窩系統的壁面引導到芯棒的內部。在圖 3 中可以看到,空氣通道遵循六邊形網格系統壁的輪廓,并且,為了整合空氣通道, 只需要使壁面稍微厚于其他壁面即可。

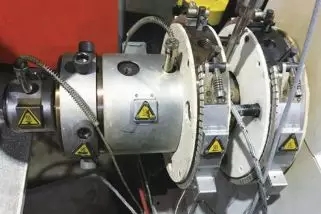

為了更快、更精確,更加為了模具相 對于中心軸的可重復定位,該擠出模頭采 用了受到專利保護的偏心接頭(tilt joint)(圖4)。為了進一步減小管道的厚度公差, 模頭和芯棒之間的相對位置能通過八個軸向固定螺絲(偏心螺絲)非常靈敏地進行調節。由于特殊的偏心接頭,模具只能安裝在中心,因此在系統啟動之前模具的預置中心也是不必要的,但這是傳統定心解 決方案所需要的。一旦調整了模具和芯棒之間的相對位置,就可以隨時精確再現, 系統從而可以始終以所需的模具位置啟動。從一次生產運行到下一次生產運行可能發生的任何過程參數的微小變化, 都可以比傳統的定心得到更快,以及(最 重要的是)更精確的響應。

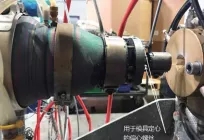

為了節省加熱和操作期間的能源, 模頭的質量被減輕。通過傳統方法制造 的老式模頭重 52 千克(圖 1),但新式 模頭的重量僅為 1.8 千克(圖 4),這是 因為減少了模頭操作時所不需要的質量。與傳統方法制造的模頭相比,這減少了 30 多分鐘的加熱時間。質量小自然也有 利于模頭在擠出生產線關閉期間冷卻更 快。當系統關閉后,傳統模頭很可能在 在系統中保持高溫,為了避免熔體的熱 分解,兩個冷卻盤管被集成到模頭壁中, 一個冷卻盤管則整合在模具壁中。此外, 模頭和模具可以通過壓縮空氣在不到 10 分鐘內從 285℃冷卻到 50℃以下,壓縮 空氣在系統關閉時吹過冷卻盤管。整套 模頭和模具只需在熱解爐中清洗即可。

用于型坯的吹塑模頭

尤其是在吹塑成型中,為了加快顏色變換而設計了一個混合器支架型模頭, 其中熔體通過特殊的混合器支架腳來導 入——在圍繞圓周的幾個點上,從流 道壁面到流道中心,再從流道中心到壁 面——芯棒也固定在其上。圖 5(左)顯 示了模頭的 3D 視圖,其中混合器支架腳 集成在流道中。在圖 5(右)中,模頭被 安裝在擠出機上進行顏色更換試驗。

第一個混合器的幾何形狀是基于純粹的經驗考慮的,并沒有產生預期的結果。計算機模擬(圖 6)表明,熔體實際上的確是通過混合器支架腳從流道的中心傳遞到壁面的。可以看到模頭很好的混合效果, 例如,事實表明,在采用混合器支架型模頭的情況下,因為有輔助性空氣通道,沒有熔體分布能被識別,同時,在流道系統中不采用支架型模頭(右側流道截面)的情況下,在具有輔助性空氣通道和沒有輔助性空氣通道的流道區域之間,能看到明顯的差異。然而,模頭中仍有一些區域的 熔體駐留時間比想象中的更長。根據模擬結果,混合器支架腳系統的幾何形狀逐漸得到改進,直到橫切樣品在實際的顏色變換試驗中不再顯示任何有色條紋(圖 7)。

用于薄壁管道的模頭

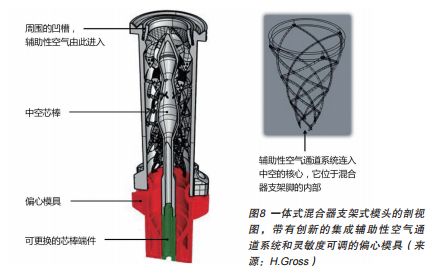

在前兩個項目中獲得的經驗被用在 第三個混合支架型模頭的設計之中。借此生產了薄壁管道(直徑 4.8 毫米,壁厚 0.1 毫米),其具有極低的厚度公差和很高的直線度。由于管道的壁厚較小, 所以極小的厚度差也會導致管子的彎曲, 因此,在設計模頭時要特別小心,以在流道周圍實現高壓恒定。這是通過在流道中集成八個螺旋混合器元件來實現的 (圖 8)。輔助性空氣通道系統是在高輸出速度(高達 100 米 / 分鐘)時所需的, 它被引導通過每個混合支架的中心,以確保流道周圍的高度對稱性。

為了模具靈敏的和可重復性的定心, 該模頭還配置了具有專利偏心接頭的模具。因為把質量從 32 公斤(傳統模頭) 減少到 480 克(標題圖),再加上這種模頭,其加熱時間就變得非常短,并且運行期間的所需能量也很低。

總結

采用通過選擇性激光熔化技術制造的模頭,并配置靈敏且可重復調節的偏心模具,與采用傳統方法制造的模頭相比, 擠出管道能夠獲得更低的厚度公差和制造成本。由于加熱時間急劇縮短,也因為模具的精確定心,系統的產能增加了,且系統啟動所需的材料消耗減少了。維護成本 以及生產干擾的風險,例如泄漏風險,在僅由兩個緊湊型部件組成的模頭中得以減少。盡管選擇性激光熔化技術仍然相對昂貴,但是由于大幅減少了使用材料(一個 數量級)并且消除了工藝步驟(其中有些成本很高),因此自適應制造的模頭比傳統制造的模頭更經濟。

組委會:安徽金世佳會展服務有限公司

組委會:安徽金世佳會展服務有限公司

參展咨詢

參展咨詢 微信咨詢

微信咨詢